Mit 3D-Druck im Miniformat zur Mikroelektronik von morgen

Max-Planck-Materialwissenschaftler Dr. Rajaprakash Ramachandramoorthy erhält Starting Grant des Europäischen Forschungsrats

Notebooks, Smartphones und viele andere elektronische Geräte basieren auf mikroelektromechanischen Systemen (MEMS). Ihre Zuverlässigkeit und Lebensdauer werden durch mechanischen Schock (Stürze), Vibrationen und ihre Umgebung beeinflusst. Bislang ist es jedoch nicht möglich die mechanische Zuverlässigkeit unter realistischen Bedingungen zu testen. Darüber hinaus sind das Design und die Auswahl der Materialien dieser MEMS, die für die Funktionalität unserer Elektronik entscheidend sind, durch die Art ihrer Herstellung begrenzt. Um diese Herausforderungen zu bewältigen, unterstützt der Europäische Forschungsrat (ERC) nun die Forschung von Dr. Rajaprakash Ramachandramoorthy mit einem Starting Grant von 1,5 Millionen Euro für fünf Jahre. Der Leiter der Gruppen "Extreme Nanomechanik" und "Additive Fertigung" am Düsseldorfer Max-Planck-Institut für Eisenforschung (MPIE) will einen Weg erforschen, um dreidimensionale Metall-Mikroarchitekturen für die Anwendung in MEMS zu produzieren und zu testen. Die Mikroarchitekturen sollen 3D gedruckt werden, um so die derzeitigen Grenzen der Herstellung zu überwinden.

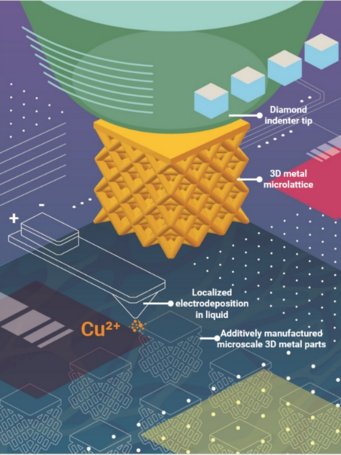

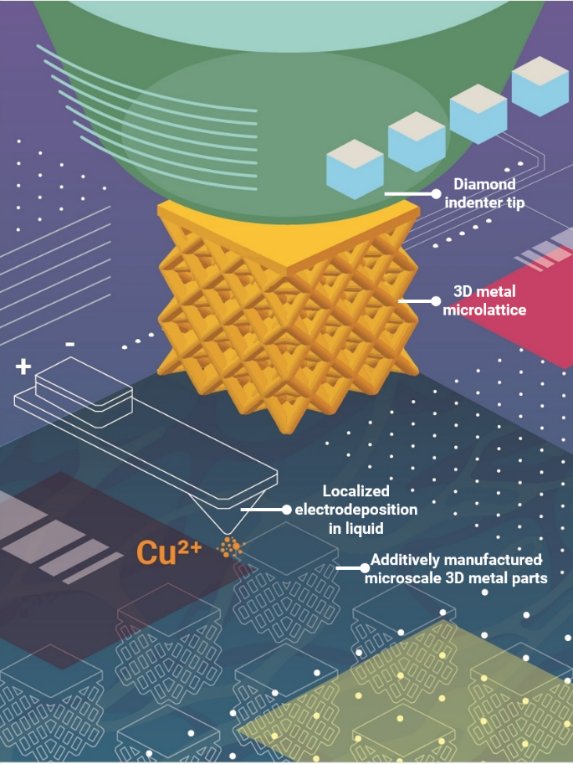

3D-Druck ermöglicht breiteres Designspektrum

„Ich bin sehr glücklich, dankbar und stolz, dass der ERC mein Projekt fördert. Der Zuschuss ermöglicht es mir, meine Forschung weiter zu verfolgen und ist ein wichtiger Schritt in meiner Karriere“, sagt Ramachandramoorthy. Die derzeit in Smartphones, Laptops und anderen elektronischen Geräten verwendete Mikroelektronik wird bis jetzt mittels UV-Lithographie hergestellt. Diese Methode ist stabil und lässt sich leicht auf den industriellen Bedarf anpassen. Allerdings sind die Designmöglichkeiten und die Auswahl der Materialien begrenzt, da die Methode nur für Silizium und einige wenige Metalle geeignet ist. „In meinem Projekt werde ich die additive Fertigung, also den 3D-Druck von Metallen, nutzen, um 3D-Architekturen im Mikro- und Nanometerbereich zu drucken. Das sind Strukturen, die teilweise 100-mal dünner sind als ein menschliches Haar. Additive Mikrofertigung erweitert die Designfreiheit für mikroelektronische Anwendungen. Darüber hinaus basiert die Herstellung auf lokaler galvanischer Abscheidung. Diese Methode lässt das Drucken mit einer Vielzahl verschiedener Metalle wie Kupfer, Gold, Kobalt, Nickel und Silber zu“, sagt Ramachandramoorthy. Bei der lokalen galvanischen Abscheidung in Flüssigkeiten wird eine elektrochemische Salzlösung verwendet, die durch eine kleine Öffnung fließt und Metall-Ionen enthält. Diese werden an der Arbeitselektrode reduziert, um ein mikroskaliges Metalltröpfchen zu bilden. Tröpfchen für Tröpfchen bilden sich so 3D-Mikroobjekte aus Metall.

Ein weiterer großer Vorteil der neuen Fertigungsmethode besteht darin, dass Flüssigkeiten in die Metallmikroarchitekturen eingekapselt werden können. Dies ist z. B. für die Verabreichung von Medikamenten, oder der Temperaturmessung interessant. Darüber hinaus könnten die gedruckten Mikroarchitekturen auch mit Flüssigkeiten gefüllt werden, die Fluoreszenzmarker enthalten, die bei Stößen/Verformungen lokal ausfließen und so als Schadenssensoren dienen. Zu wissen, wo und wann ein elektronisches Gerät beschädigt ist, hilft bei der Suche nach Möglichkeiten zur Reparatur des Geräts - ein Schritt in Richtung Nachhaltigkeit.

Erwünschte Anwendung bestimmt Wahl der Herstellungstechnik

Nach der Herstellung der metallischen 3D-Mikroarchitekturen, werden Ramachandramoorthy und sein Team weitere Zuverlässigkeitsprotokolle entwickeln, um die mikro-/nanomechanischen Eigenschaften unter anwendungsrelevanten extremen Geschwindigkeiten, Stößen und Temperaturen zu überprüfen.

Die UV-Lithographie ist in der Anfangsphase sehr kostspielig, wird aber bei der Massenfertigung von MEMS-Bauteilen günstiger. Die Einrichtung des additiven Mikroherstellungsprozesses, der in diesem ERC-Projekt erforscht werden soll, ist weniger kostspielig, und sobald der Prozess in der Massenfertigung abläuft, wird er noch kostengünstiger. „Ich denke, dass in Zukunft eine Kombination aus beiden Prozessen ideal ist. Die UV-Lithographie wird die Methode der Wahl bleiben, wenn es um die Herstellung von 2,5D-Mikroarchitekturen auf Siliziumbasis geht. Die additive Mikrofertigung hingegen wird immer dann interessant, wenn 3D-Mikroarchitekturen mit einer größeren Auswahl an Metallen benötigt werden oder die Einbindung von Flüssigkeiten angestrebt wird“, erklärt Ramachandramoorthy.

Rajaprakash Ramachandramoorthy kam im August 2020 als Gruppenleiter ans MPIE. Zuvor war er als Marie-Curie-Postdoktorand an der Eidgenössischen Materialprüfungsanstalt in der Schweiz (Empa) tätig. Ramachandramoorthy hat an der Northwestern University (USA) in theoretischer und angewandter Mechanik promoviert. Seine Forschung konzentriert sich auf das mechanische Verhalten von Materialien im kleinen Maßstab, wobei er hauptsächlich Raster- und Transmissionselektronenmikroskopie sowie additive Techniken für die Herstellung von Mikroarchitekturen einsetzt.

Die Förderung des Europäischen Forschungsrats gilt als eine der renommiertesten internationalen Forschungsförderungen. In dieser Antragsrunde wurden europaweit 2932 Vorschläge eingereicht, von denen 408 Wissenschaftlerinnen und Wissenschaftler erfolgreich waren.

Autorin: Yasmin Ahmed Salem