Konkurrenzlose Festigkeit durch extremes Umformen von Stahl

Christoph Kirchlechner*, Soundes Djaziri, Yujiao Li, Michael Herbig, Blazej Grabowski, Gholamali Ali Nematollahi, Shoji Goto, Reiner Kirchheim, Jörg Neugebauer, Dierk Raabe und Gerhard Dehm

Max-Planck-Institut für Eisenforschung GmbH, 40237 Düsseldorf, Germany - *Kontaktdaten: c.kirchlechner@mpie.de, +49-211-6792-970

Perlitischer Stahldraht mit seinem lamellaren Gefüge aus kubisch raumzentriertem Eisen und Zementit (Fe3C) ist ein etabliertes Massenprodukt. Durch Kaltziehen wird der Draht nicht nur dünner, auch seine Mikrostruktur wird enorm verändert. Einerseits wird sie verfeinert, andererseits löst sich die Zementitphase sukzessive auf [1]. Gleichzeitig steigt die Festigkeit des Drahts von einigen hundert MPa vor dem Ziehen auf beinahe 7000 MPa – ein Wert, der für Strukturmaterialien konkurrenzlos ist und der der theoretischen Festigkeitsgrenze nahekommt. Doch was ist die Ursache dieser außerordentlichen Festigkeitszunahme? Dieser Frage widmet sich ein interdisziplinäres MPIE-Team.

Mittels Atomsondentomographie konnte gezeigt werden, dass sich der durch die Zementitauflösung frei werdende Kohlenstoff einerseits an Korn- und Subkorngrenzen anlagert [2], andererseits sich aber auch im Ferrit anreichert und diesen übersättigt [3]. Hochenergetische Synchrotronmessungen zeigen, dass der übersättigte Ferrit spontan eine tetragonal verzerrte Kristallstruktur annimmt – ein bekanntes Phänomen, das vom Martensit wohlbekannt ist (Zener-Ordnung) [4]. Letztendlich weisen der klassische Martensit und die bei Raumtemperatur hochverformten Stahldrähte deutliche Parallelen auf. So, wie beim durch Abschrecken entstandenen Martensit als auch durch ultrahohe plastische Verformung, wird Kohlenstoff im ferritischen Gitter zwangsgelöst, was ab einer kritischen Kohlenstoffkonzentration zu einer Verzerrung (Tetragonalisierung) der Einheitszelle führt. Im Unterschied zum klassischen Martensit tritt die Tetragonalisierung bei den Drähten bereits bei wesentlich kleineren nominellen Kohlenstoffgehalten auf. Um diesen Unterschied quantitativ zu verstehen, braucht es eine Ab-initio-Modellierung als letztes Puzzleteil [4]: Die kritische Konzentration, ab der es zu einer Tetragonalisierung kommt, kann durch jegliche Gitterverzerrung, z.B. durch äußere Last oder durch innere Spannungen auf mikrostruktureller Ebene, signifikant reduziert werden.

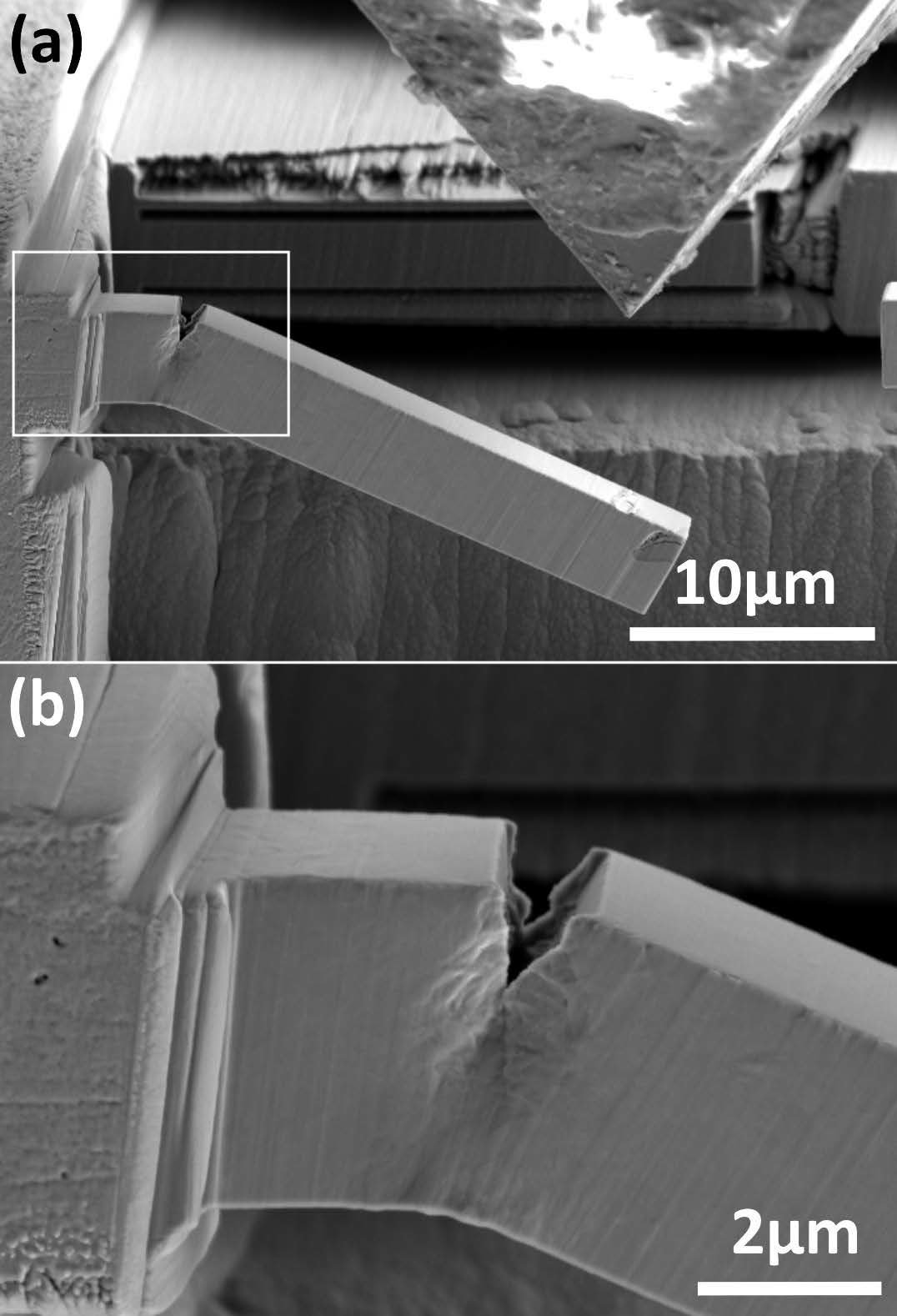

Der Großteil der Festigkeitszunahme kann auf die nanoskalige Mikrostruktur der übersättigten Ferritkörner zurückgeführt werden. Diese wird durch den an den Versetzungen und Korngrenzen angelagerten Kohlenstoff stabilisiert [2; 3], wodurch die herausragenden Eigenschaften des hochverformten Drahtes langfristig erhalten bleiben. Analog zum thermisch abgeschreckten Martensit sinkt jedoch die Bruchzähigkeit des Drahtes, was durch nanomechanische Bruchexperimente, siehe Bild, gezeigt werden konnte [5].

Die hier gefundenen Effekte sind nicht nur auf Stahldraht beschränkt, sondern haben weitreichende Konsequenzen für viele Anwendungen von ferritisch-perlitischen Gefügen. Verformungszonen, wie sie z.B. im Rad-Schiene Kontakt beobachtet werden, durchwandern eine ähnliche Mikrostrukturverfeinerung, wie sie beim Stahldraht vorliegt. Die Tetragonalisierung könnte also auch bei der Anrissbildung im Reibkontakt eine entscheidende Rolle spielen.

Mikromechanische Versuche zeigen die außerordentlichen Eigenschaften des hochverformten Gefüges. Das Bild zeigt einen hochverformten Bereich im Rad-Schiene-Kontakt

Literatur

Li, Y. J. et al.: Acta Mat. 59 (2011) Nr. 10, S. 3965/77.

Li, Y. et al.: Phys. Rev. Letters 113 (2014) Nr. 10.

Nematollahi, G.A. et al.: Acta Mat. 111 (2016), S. 321/34.

Djaziri, S. et al.: Adv. Mat. 28 (2016) Nr. 35, S. 7753/57.

Hohenwarter, A. et al.: Sci. Rep. (2016) Nr. 6.